一体成型电感技术与品质20问与答

详细说明一体成型电感技术与品质20问与答

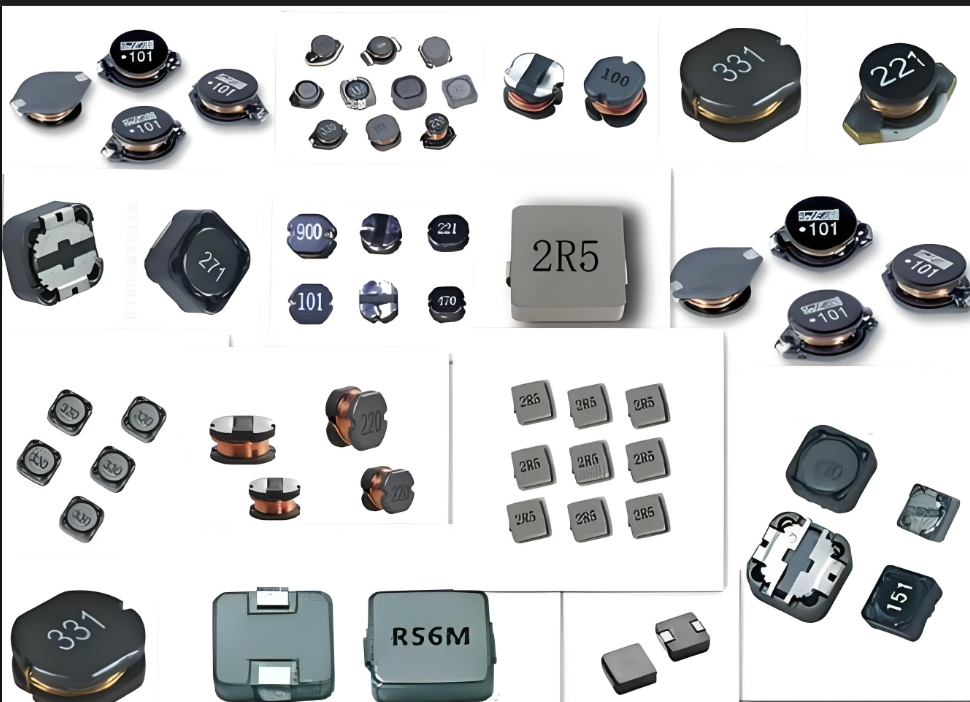

一体成型电感 结合了最新的行业技术资料和品质管控要点,这份指南涵盖了从基础原理、材料工艺到实际选型避坑的全方位内容,在电源设计中做出更优选择。

一体成型电感:技术与品质20问

1. 什么是“一体成型电感”?

它是一种采用金属磁性粉末(如羰基铁粉、合金粉)将绕组线圈完全压铸包裹成型的电感器。与传统插件或贴片电感不同,它没有独立的磁芯骨架,线圈被“埋”在磁性材料中,形成一个整体。

2. 它相比传统铁氧体电感有什么核心优势?

主要有三点:

* 耐大电流与高饱和: 合金粉末材料具有分布式气隙特性,不易磁饱和,适合高功率密度设计。

* 低噪音(无啸叫): 结构致密,线圈被粉末包裹,振动小,有效解决了传统电感在负载变化时产生的可听噪声。

* 全封闭磁路: 漏磁少,抗干扰能力强(EMI特性好),且耐冲击、抗震性能优异。

3. 它主要应用在哪些领域?

目前广泛应用于对性能要求严苛的领域:

* 消费电子: 手机(如iPhone 16系列)、笔记本电脑、平板的电源模块。

* 汽车电子: 车载导航、ADAS系统、新能源汽车OBC/DC-DC(需通过AEC-Q200认证)。

* 工业与AI: 服务器电源、AI显卡供电、光伏储能、工业机器人。

4. 一体成型电感的“原材料”主要有哪些?

主要由金属磁性粉末构成,常见的有:

*羰基铁粉: 粒度细,分布均匀,损耗较低。

* 还原铁粉: 成本相对较低。

* 合金粉: 如铁硅铝、高磁通合金粉,用于定制化需求(如更低损耗、更高磁导率)。

* 注:粉末的配方和绝缘包覆工艺直接决定了电感的损耗和温升表现。

5. “冷压”与“热压”工艺有什么区别?

这是两种主要的成型方式:

*冷压(Cold Press): 在室温下高压成型(5-9T/cm²)。压力大,容易导致线圈变形或内部产生微裂纹。

* 热压(Hot Press): 在高温(>100℃)低压下成型。压力仅为冷压的35%-48%,线圈变形小,粉体结合更紧密,产品强度更高,不易开裂。

6. 为什么会出现“电感开裂”的品质问题?

这是常见的品质痛点,主要原因有:

* 机械应力: 成型机压力过大或模具设计不当。

* 材料应力: 磁粉配方中粘合剂比例不当,或线圈本身的应力未释放。

* 焊接/过炉: 回流焊温度冲击导致热胀冷缩不均。

* 建议: 选择采用“热压工艺”的产品,能显著降低开裂风险。

7. 什么是“耐压失效”?(选型大坑!)

这是一个容易被忽视的“隐藏陷阱”。一体成型电感内部的铁粉芯之间有绝缘层。

* 问题: 在长期高电压、高频工作环境下,如果绝缘强度不够,铁粉芯间的绝缘层可能被击穿。

* 后果: 相当于电感两端并联了一个电阻,导致铁芯损耗剧增,发热严重,甚至烧毁芯片。

*避坑: 在输入电压 >50V 的应用中,务必向厂商确认电感的耐压规格,而不仅仅是看感量。

8. 什么是 Isat 和 Irms?选型时看哪个?

这是两个关键的电流参数:

* Isat(饱和电流): 电感值下降到某一比例(如30%)时的电流。超过此值,电感储能能力骤降,可能导致电源环路不稳定。

* Irms(温升电流): 电感表面温升达到规定值(如40℃)时的电流,主要由铜损(DCR)决定。

* 原则: 选型时,两个参数都要满足电路需求。

9. DCR(直流电阻)越小越好吗?

是的。DCR越小,铜损越小,电源转换效率越高,温升越低。但在同等体积下,追求极低DCR通常意味着感量会降低,需要根据具体的应用场景(是追求高效率还是大储能)进行权衡。

10. 如何判断产品的品质好坏?

可以通过以下几点进行初步判断:

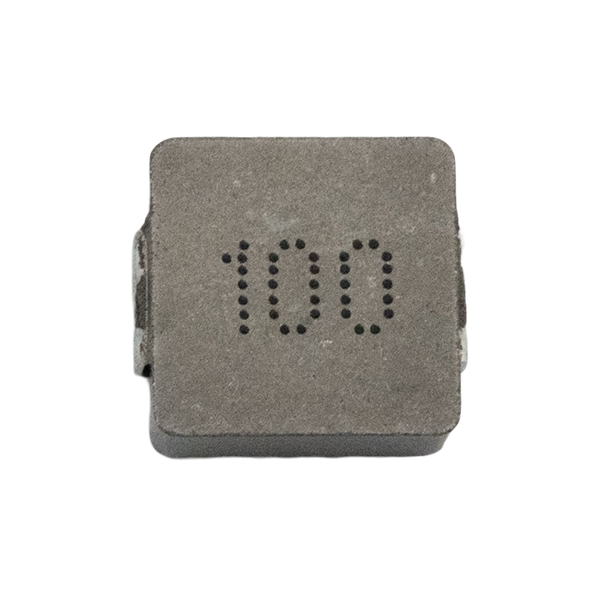

* 外观: 表面应平整光滑,无毛刺、无裂纹,引脚镀层光亮。

* 引脚强度: 焊接端子应牢固,不易掰断。

* 耐焊性: 经过回流焊后,本体不应有明显的变色或裂纹。

11. :为什么一体成型电感能做到更小、更薄?

A: 得益于粉末冶金技术,它不需要像传统电感那样预留磁芯组装间隙,结构更紧凑。目前技术已能实现厚度在 0.5mm以下 的超薄产品,非常适合手机和可穿戴设备。

12. :什么是“T-Core”工艺?

这是一种先进的结构工艺,通过特殊的模具和绕线技术,优化了磁路分布,进一步降低了损耗,提升了高频性能和散热效率。

13.:一体成型电感会生锈吗?

原材料多为金属粉末,如果产品表面绝缘涂层(环氧树脂等)喷涂不均匀或有破损,在高湿、盐雾环境下确实存在氧化生锈的风险。优质的全自动喷涂工艺能有效防止此问题。

14. :如何解决 EMI(电磁干扰)问题?

一体成型电感本身具有全封闭磁路结构,漏磁极小,天生具有较好的抗干扰能力。如果在电路中仍有干扰,通常是布局布线问题,而非电感本身。

15.电感发热正常吗?

只要温升在规格书范围内(通常 Irms 对应的温升是40℃左右),属于正常现象。如果异常发烫,通常是电路工作频率与电感特性不匹配,或发生了前述的“绝缘击穿”故障。

16.如何进行来料检验?

常规检验包括:外观检查、尺寸测量、感量(L)测试、DCR测试、耐压测试(Hi-Pot)以及焊锡性测试。

17.老化测试(Burn-in)有必要吗?

非常有必要。通过高温老化测试可以筛选出早期失效的产品(如内部存在微裂纹或绝缘隐患),提高批量使用的长期可靠性。

18.未来的发展趋势是什么?

两个方向:一是超薄化(<0.5mm),适应可穿戴设备;二是超高功率密度,通过材料配方升级(如纳米晶复合材料)降低损耗,满足AI服务器和新能源汽车的高效率需求。